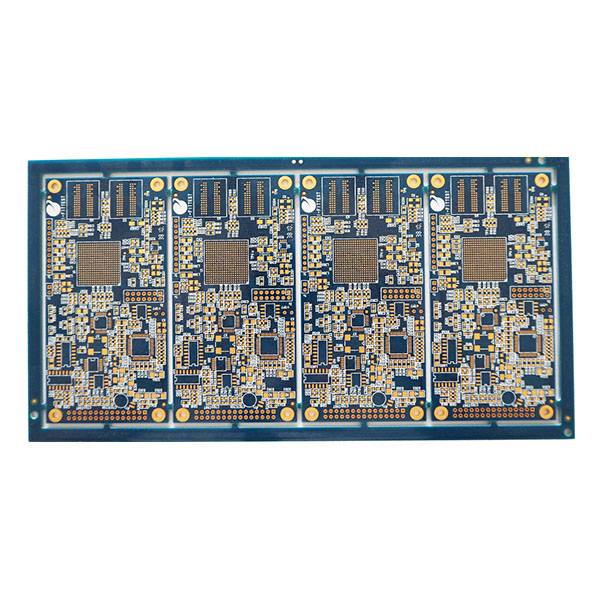

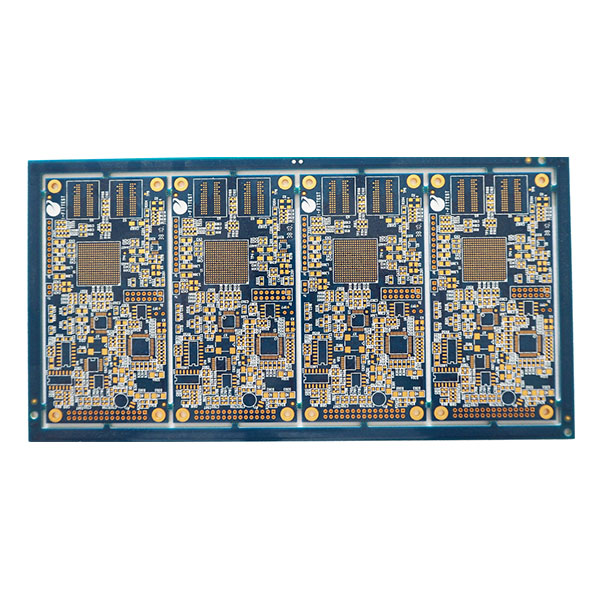

Wettbewerbsfähiger Leiterplattenhersteller

Harzstopfloch Microvia Immersion Silver HDI mit Laserbohrung

Materialtyp: FR4

Anzahl der Schichten: 4

Min. Spurbreite/-abstand: 4 mil

Min. Lochgröße: 0,10 mm

Dicke der fertigen Platte: 1,60 mm

Dicke des fertigen Kupfers: 35 um

Ende: ENIG

Farbe der Lötmaske: blau

Lieferzeit: 15 Tage

Vom 20. bis zum Beginn des 21. Jahrhunderts befand sich die Leiterplattenelektronikindustrie in einer rasanten Entwicklungsphase der Technologie und die elektronische Technologie wurde rasch verbessert. Als Leiterplattenindustrie kann nur mit ihrer synchronen Entwicklung die Bedürfnisse der Kunden ständig erfüllt werden. Mit dem kleinen, leichten und dünnen Volumen elektronischer Produkte hat die Leiterplatte flexible Leiterplatten, starre flexible Leiterplatten, blinde Leiterplatten mit vergrabenen Löchern usw. entwickelt.

Wenn wir über blinde/vergrabene Löcher sprechen, beginnen wir mit der traditionellen Mehrschichttechnik. Die standardmäßige mehrschichtige Leiterplattenstruktur besteht aus einem inneren Schaltkreis und einem äußeren Schaltkreis, und der Prozess des Bohrens und Metallisierens im Loch wird verwendet, um die Funktion der internen Verbindung jedes Schichtschaltkreises zu erreichen. Aufgrund der zunehmenden Liniendichte wird die Verpackungsart der Teile jedoch ständig aktualisiert. Um die Leiterplattenfläche zu begrenzen und mehr und leistungsstärkere Teile zu ermöglichen, wurde zusätzlich zur dünneren Leitungsbreite die Apertur von 1 mm der DIP-Buchsenöffnung auf 0,6 mm der SMD-Apertur und weiter auf weniger als reduziert 0,4 mm. Die Oberfläche bleibt jedoch weiterhin belegt, sodass vergrabene Löcher und Sacklöcher entstehen können. Die Definition von vergrabenem Loch und Sackloch lautet wie folgt:

Vergrabenes Loch:

Das Durchgangsloch zwischen den inneren Schichten ist nach dem Pressen nicht sichtbar und muss daher nicht den äußeren Bereich einnehmen. Die Ober- und Unterseite des Lochs befinden sich in der inneren Schicht der Platte, d. h. darin vergraben Planke

Blindloch:

Es dient der Verbindung zwischen der Oberflächenschicht und einer oder mehreren Innenschichten. Eine Seite des Lochs befindet sich auf einer Seite der Platine, und dann wird das Loch mit der Innenseite der Platine verbunden.

Der Vorteil des blinden und vergrabenen Lochbretts:

Bei der nicht perforierenden Lochtechnologie kann die Anwendung von Sacklöchern und vergrabenen Löchern die Größe der Leiterplatte erheblich reduzieren, die Anzahl der Schichten verringern, die elektromagnetische Verträglichkeit verbessern, die Eigenschaften elektronischer Produkte verbessern, die Kosten senken und auch das Design verbessern einfacher und schneller arbeiten. Bei der herkömmlichen Leiterplattenkonstruktion und -verarbeitung können Durchgangslöcher viele Probleme verursachen. Erstens nehmen sie einen großen Nutzraum ein. Zweitens stellt eine große Anzahl von Durchgangslöchern in einem dichten Bereich auch große Hindernisse für die Verdrahtung der Innenschicht einer mehrschichtigen Leiterplatte dar. Diese Durchgangslöcher nehmen den für die Verkabelung benötigten Platz ein und verlaufen dicht durch die Oberfläche der Stromversorgungs- und Erdungskabelschicht, wodurch die Impedanzeigenschaften der Erdungskabelschicht der Stromversorgung zerstört werden und ein Ausfall des Erdungskabels der Stromversorgung verursacht wird Schicht. Und herkömmliches maschinelles Bohren wird 20-mal so viel kosten wie der Einsatz der nicht perforierenden Lochtechnologie.

PRODUKTKATEGORIEN

Konzentrieren Sie sich seit 5 Jahren auf die Bereitstellung von Mong-Pu-Lösungen.